Tra i casi di contaminazione che maggiormente mettono a rischio gli alimenti vi è senza dubbio la contaminazione da insetti alati.

Gli insetti alati per la loro estrema mobilità sono quegli che maggiormente richiedono attenzione e che si possono rendere responsabili di questi episodi, con conseguenze molto serie sia per quanto riguarda la salubrità dell’alimento sia per quanto riguarda i danni di immagine per l’Industria Alimentare.

La loro natura permette come anzidetto una elevata mobilità fuori e dentro l’Azienda ed occorre quindi adottare una moltitudine di accorgimenti al fine di limitare ed impedire l’accesso e la mobilità di questi insetti dentro le strutture.

A titolo di esempio riportiamo la presenza di contromisure fisiche come le zanzariere, porte e finestre che chiudano efficacemente,la presenza di aree di compensazione e filtraggio tra area esterna ed interna ecc.

Per le aree interne vi deve essere un flusso di processo coerente e aree delimitate e separate con portoni scorrevoli a chiusura automatica, mentre nelle aree produttive ove possibile e laddove la tipologia produttiva lo permetta una efficace azione preventiva è svolta dagli ambienti climatizzati che sono un ottimo (per noi) e inadatto (per gli insetti) microclima che impedisce la loro sopravvivenza e sviluppo.

Spunti per il progetto di un impianto di monitoraggio degli insetti alati

L’approccio al sistema di monitoraggio degli insetti volanti inizia considerando i punti di ingresso ed il percorso degli insetti. Non tutte le aree aziendali presentano lo stesso Indice di Rischio di intrusione e contaminazione per cui deve essere individuato un criterio che attivi le difese nei punti di accesso (aree di carico/scarico dove le porte e portoni sono spesso aperti per lunghi periodi) e al contempo assicuri assenza di potenziale contaminazione nelle aree produttive e del confezionamento dove la presenza di insetti volanti specialmente le mosche potrebbero avere un effetto disastroso per la contaminazione diretta e indiretta di alimenti e bevande.

Possiamo dividere uno stabilimento in 3 zone classificate per il diverso indice di Rischio da intrusione e contaminazione.

1° Linea

Aree di accesso ingressi a magazzini di carico e scarico: alto rischio di intrusione degli insetti volanti e basso rischio di contaminazione da insetti volanti sul prodotto esposto.

Rappresenta la prima Linea di filtraggio degli insetti volanti ed è qui che occorre massimizzare le catture onde evitare la penetrazione nelle aree piu’ sensibili.

2° Linea

Aree intermedie: la seconda linea di difesa compresa tra le aree di accesso e le aree critiche.

E’ la seconda Linea di difesa che ha un grado medio di Rischio di intrusione e contaminazione.

Si deve perfezionare in queste aree le catture degli insetti che abbiano oltrepassato la prima linea di Lampade UV-A

3° Linea

Aree e punti critici della produzione e del confezionamento: minor rischio di intrusione ma alto rischio di contaminazione del prodotto esposto.

In questa zona le catture dovrebbero essere ridotte al minimo.

Calibrare i Limiti Critici nei livelli piu’ bassi e possibilmente a carico sopratutto di piccoli ditteri.

Dimensionamento

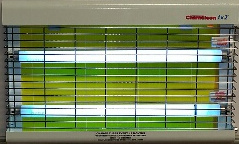

Le Lampade UV in base al modello hanno una copertura definita nella scheda dell’attrezzatura e questa copertura è espressa in metri quadrati (vedi immagine della confezione).In genere possiamo considerare una copertura di 1m2 per ogni watt.Esempio: 2 neon di 15 watt cadauno copertura teorica di 90 m2.

Il dimensionamento deve essere fatto quindi in base al grado di copertura dell’apparecchio e alla dimensione dell’area da monitorare.

Posizionamento e Altezza

L’apparecchio elettroinsetticida dovrebbe essere posizionato non molto alto, per esempio la base della lampada puo’ essere a 2,10-2,20 metri da terra.

La lampada deve essere:

- posizionata in modo da non intralciare il passaggio di muletti e personale.

- a 90° dalle fonti luminose,quindi non sotto le finestre e lampade.

- lontana da flussi di corrente d’aria che disturbino il volo degli insetti alati

- non a ridosso del prodotto esposto, quindi lontana dalle linee produttive,zona impasti e alimenti aperti.

Manutenzione

Gli apparecchi elettroinsetticidi richiedono il ricambio dei neon ogni 12 mesi.

I neon devono essere Shatterproof ossia devono essere dotati di una guaina in plastica trasparente che in caso di deflagrazione impedisca la dispersione dei frammenti.Si riconoscono per una fascetta simile a quella della fotografia sotto.

Modalità di cattura

Le lampade UV devono catturare gli insetti immobilizzandoli su un pannello collante ricambiato a frequenze variabili a seconda della stagionalità, comunque minimo una volta ogni 30 giorni.

Coadiuvanti di cattura

Al centro del pannello collante possono essere posizionati dei “patch” impregnati di feromone per insetti volanti delle derrate al fine di incrementare la possibilità di monitorare questi pericolosi lepidotteri.In questo modo si puo’ integrare efficacemente il sistema di monitoraggio delle trappole per le tignole.

Colore dei neon

I neon sono per la maggior parte a luce blu od in taluni casi abbinati a neon a luce verde anche se questi ultimi sono meno utilizzati.In bibliografia si riporta in alcuni testi come la luce blu abbia maggior effetto attrattivo.

Colore dei pannelli collanti

E’ dimostrato che il colore giallo dei pannelli ha un effetto cromotropico positivo sulla capacità di attrarre i ditteri.Infatti i pannelli collanti gialli catturano le mosche anche in assenza della luce dei neon blu.

Ma in presenza della luce blu dei neon questa capacità attrattiva risulta meno evidente e la loro capacità attrattiva è in questo caso paragonabile ad altri pannelli con colori bianco o nero inseriti nelle lampade.

I colori bianco e giallo sono preferibili e comunque da utilizzare in quelle aree dove la presenza di insetti ha dei limiti critici molto bassi e quindi è raccomandata l’evidenza visiva immediata e un sistema di Alert condiviso tra Ditta di Pest Control e Personale interno all’azienda al fine di evidenziare piu’ celermente eventuali criticità.

Base in cartoncino o plastica

La base del pannello collante dovrebbe essere preferibilmente in plastica specie negli ambienti umidi dove il rischio di schizzi delle acque di lavaggio potrebbe imbibire il cartoncino collante riducendolo in poltiglia.

Pannello “grigliato” per un facile conteggio

Agevola il conteggio degli insetti laddove la superfice del pannello abbia una omogenea densità di catture.

Grado di protezione IP

Il grado di protezione IP indica che l’apparecchio elettroinsetticida è stato costruito per resistere in ambienti che per la loro natura potrebbero favorire episodi di schock elettrico (ambienti umidi) ed esplosione (ambienti polverosi) , per cui possiamo elencare alcune tra le piu’ comuni categorie di Lampade UV.

Vedi la tabella che abbina il grado di protezione IP contro oggetti,acqua e polveri

Nelle aree dei silos farine o con molta polvere occorre usare apparecchi elettroinsetticidi Certificati Atex.

Concludo dicendo che il monitoraggio degli insetti alati è spesso un capitolo debole del sistema di Pest Management in quanto le lampade hanno in genere un costo piu’ elevato rispetto ad altri dispositivi, sia in caso di acquisto che di noleggio.

Lo scopo del post è quello di definire con maggior precisione un progetto razionale di monitoraggio al fine di massimizzarne l’efficacia ad un costo minore possibile per l’Industria che comunque deve affrontare questa capitolo con le dovute accortezze onde evitare Reclami e Non Conformità che ricadrebbero inevitabilmente anche sulla ditta a cui è affidato il servizio di Pest Management.

Rosi Norman

Romani Disinfestazioni Srl LUCCA Tel 0583-955344 Cell 337-1238029

Controllo Qualità